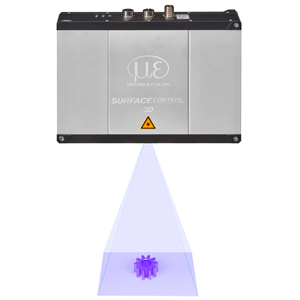

Planaritätsprüfung beim Hybrid Bonding

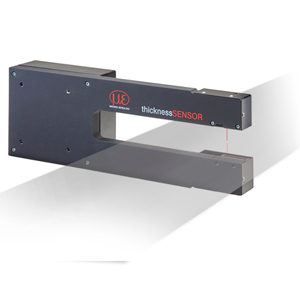

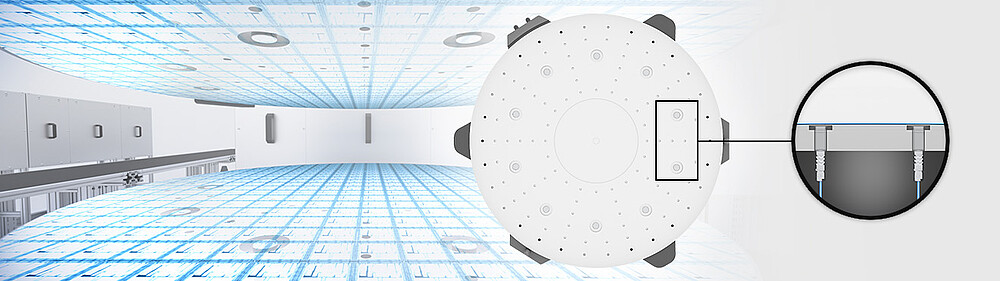

„Hybrid Bonding“ ist eine fortschrittliche Verbindungstechnologie in der Halbleiterfertigung, bei der zwei Wafer oder Chips (Dies) über Kontaktflächen aus Kupfer direkt miteinander verbunden werden. Dadurch entfallen herkömmliche Lötbälle. Beim modernen Die-to-Wafer (D2W) oder Wafer-to-Wafer (W2W) Hybrid Bonding ist die Echtzeit-Planaritätsmessung der entscheidende Faktor für einen zuverlässigen Prozess.

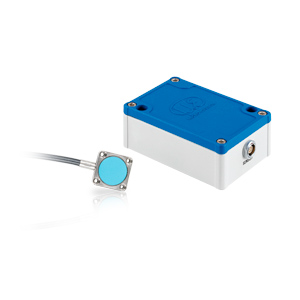

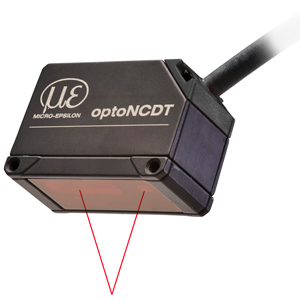

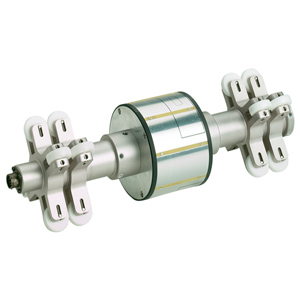

Kapazitive Abstandssensoren spielen dabei eine zentrale Rolle, insbesondere bei kleinen Chips mit feinen Strukturen im Mikrometerbereich. Sie ermöglichen die berührungslose Messung von Formabweichungen auf Wafern – etwa durch Durchbiegung, Verwindung oder lokalen Verzug. Dadurch kontrollieren die Sensoren die Planarität der Wafer und liefern essenzielle Messdaten zur adaptiven Nivellierung der Bondingeinheiten.

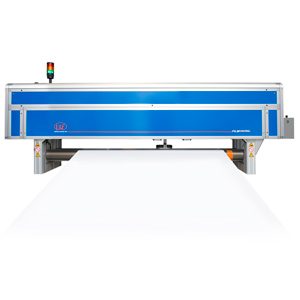

Inline-Planaritätskontrolle vor dem Bonding

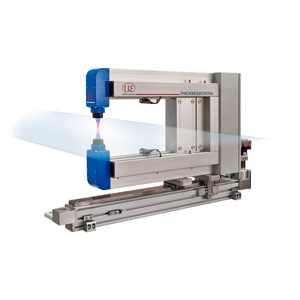

Je nach Messaufgabe tasten Sensorarrays die Oberfläche des oberen und unteren Wafers ab und erfassen lokale Erhebungen, Vertiefungen, Neigungen oder die gesamte Durchbiegung. Die Messdaten fließen in eine aktive Positionskorrektur der Wafer-Stages ein. Werden Höhenunterschiede erkannt, kann die Bondeinheit zum Beispiel über eine Präzisionsachse in z-Richtung exakt ausgerichtet werden. Für sehr kleine Chips werden auch segmentierte Flächen auf dem Chuck genutzt, die lokal nivelliert werden können.

Die kapazitiven Sensoren liefern kontinuierlich Messdaten mit höchster Präzision, wodurch die Bonding-Systeme über Aktoren (z. B. Piezoaktoren oder segmentierte Bond-Chucks) in Echtzeit geregelt werden können.

Dank der vakuumtauglichen Ausführung können die Sensoren in nahezu allen Anwendungsbereichen eingesetzt werden.